Nos últimos anos, as peças de alumínio feitas através de impressoras 3D estão se tornando cada vez mais populares na indústria aeroespacial e consequentemente, é necessário haver um grande nível de precisão durante o processo para que não venham a causar um grande desastre devido a falha de algum componente estrutural. Pensando nisso, uma pesquisa feita por pesquisadores da universidade russa NUST MISIS fez com que se descobrisse um novo aditivo para aumentar a resistência da liga de alumínio.

Confira abaixo o tweet feito pelo perfil oficial da NUST MISIS no Twitter:

NUST MISIS scientists Improve 3D Printing Technology for Aerospace Composites Using Oil Waste#3dprinting #aerospace #materialsscience #sciencetwitter https://t.co/M7fKPyp3LD pic.twitter.com/Cp03botl3g

— NUST MISIS (@nust_misis) November 25, 2020

Como funciona a técnica

O aditivo desenvolvido pelos cientistas da NUST MISIS contém pequenas nanofibras de carbono. Estas fibras são um subproduto do processamento de gás natural que normalmente são descartadas e acabam gerando poluição na área.

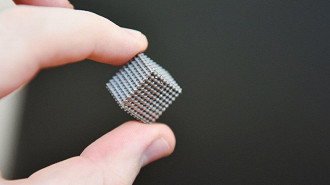

Para fundir as nanofibras de carbono com o alumínio, é utilizado um laser para atingir seletivamente, de forma controlada, vários pontos do material e fundi-lo com o carbono. Embora haja a chance de gerar diferentes níveis de temperatura e consequentemente ter uma inconsistência durante a fusão, as nanofibras de carbono, por serem boas condutoras de calor, conseguem distribuir o valor gerado pelo laser de forma mais homogênea. O material resultante dessa fusão é uma liga de alumínio de baixa porosidade, uniforme e uma vez e meia mais duro comparado ao alumínio impresso em pó sem utilizar as nanofibras.

Você pode conferir aqui o artigo sobre o estudo que foi publicado na revista Composites Communications.

O que achou desta tecnologia? Comente abaixo e compartilhe conosco a sua opinião!